Piles à combustible à membrane échangeuse de protons (PEM)sont parmi les technologies les plus prometteuses pour atteindre le pic de carbone et la neutralité carbone. Bien que les piles à combustible PEM aient connu des hauts et des bas au cours des derniers siècles, elles jouent actuellement un rôle crucial dans la construction d'une société durable.Piles à combustible PEMoffrent des charges en platine (Pt) nettement inférieures à celles des générations précédentes. Par exemple, la charge totale en Pt de la pile à combustible Toyota Mirai de première génération (2017), premier véhicule à pile à combustible PEM commercialisé, n'est que de 0,365 mg·cm⁻², soit une réduction substantielle par rapport à la première pile à combustible de 1962, dont la charge en Pt était de 35 mg·cm⁻² et utilisait une solution d'hydroxyde de potassium comme électrolyte. Les avancées significatives des piles à combustible PEM sont attribuées non seulement au développement de couches catalytiques, mais aussi au remplacement des électrolytes classiques en solution acide/base par des résines d'acide perfluorosulfonique avancées (comme le Nafion). Depuis leur introduction dans les années 1970, ces matériaux ont fait évoluer la structure des assemblages membrane-électrodes (AME) et les procédés de fabrication associés.

Piles à combustible PEMont progressivement trouvé des applications commerciales, notamment comme source d'énergie pour les véhicules. Des entreprises comme Toyota, Hyundai et Honda ont lancé des véhicules à pile à combustible sur le marché. Cependant,Piles à combustible PEMLes moteurs à combustion interne et les batteries sont actuellement concurrencés par les moteurs à combustion interne, principalement en raison de leurs coûts élevés et de leur durée de vie réduite. Pour surmonter ces défis, le développement de matériaux et de technologies de fabrication avancés est essentiel. Ces progrès nécessitent une étroite collaboration entre les entreprises, les universités, les instituts de recherche, les clients et les gouvernements. Dans ce processus, la recherche fondamentale doit se concentrer sur le développement de MEA performants et durables, tandis que les efforts industriels doivent envisager d'intensifier la production de matériaux et de composants clés. Actuellement, les composants des MEA, notamment les catalyseurs, les ionomères, les membranes et les couches de diffusion gazeuse (GDL), ont été mis en œuvre avec succès dans la production industrielle. Cependant, l'intégration de ces matériaux dans les MEA entraîne souvent des pertes de performances importantes. La communauté technique a accordé une attention particulière à la compatibilité des composants et a développé des procédés de fabrication de MEA améliorés sur la base de cette compréhension.

2. Dernières avancées dans les matériaux clés pour les électrodes à membrane

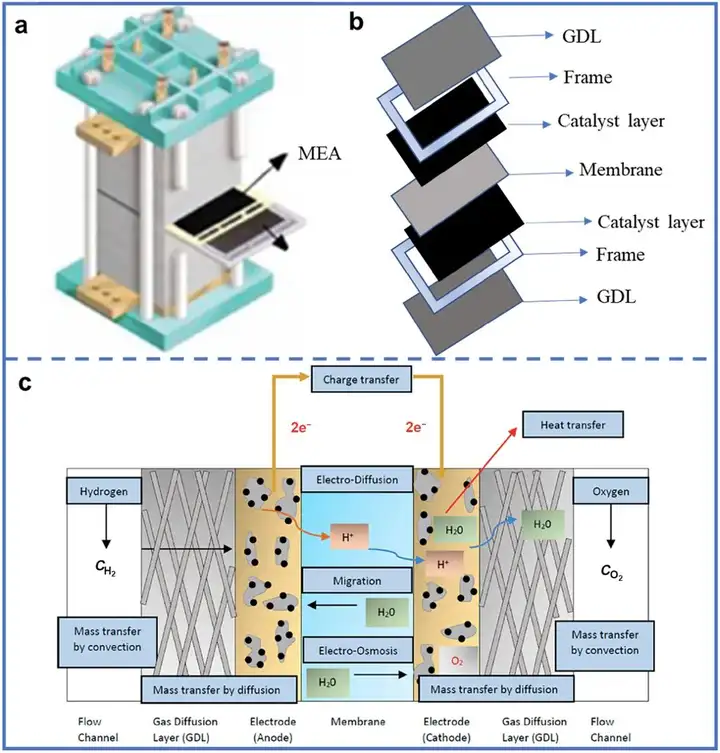

La couche de diffusion de protons (MEA) est le site principal des réactions électrochimiques et joue un rôle essentiel dans les piles à combustible PEM. Les MEA se composent généralement de six composants principaux : catalyseurs, ionomères, membranes échangeuses de protons, couches de diffusion de gaz (GDL), adhésifs et cadres. Le mécanisme de fonctionnement des MEA est illustré dans les figures. L'énergie électrique est générée par des réactions redox indépendantes se produisant à l'anode et à la cathode. Par conséquent, l'étude de la cinétique de ces réactions est essentielle, ce qui nécessite des catalyseurs efficaces pour accélérer la cinétique des réactions. Généralement, les catalyseurs agissent dans la couche de catalyseur, située entre la GDL et la PEM. Pour faciliter le transfert de protons dans la couche de catalyseur et améliorer sa résistance mécanique, il est nécessaire d'utiliser des ionomères aux propriétés conductrices de protons. La composition de l'ionomère correspond généralement à celle de la membrane échangeuse de protons, permettant un transfert rapide des protons de l'anode à la cathode tout en empêchant le croisement de l'hydrogène et de l'oxygène pendant le fonctionnement. De plus, les GDL hydrophobes des deux côtés sont essentielles à la distribution des gaz et à l'élimination de l'excès d'humidité, essentielle à la gestion de l'eau dans les piles à combustible. Ces matériaux sont au cœur des AME.