Un completbatterie à fluxLe système de stockage d'énergie comprend généralement leunité de puissance(pile d'électrolytes),unité d'énergie(électrolyteetréservoir de stockage d'électrolyte),unité de distribution d'électrolyte(tuyauterie,pompes,soupapes,capteurs, etc.), etsystème de gestion de batterie. Parmi ceux-ci, leunité de puissanceest l'élément central qui détermine l'échelle de puissance du système, tandis que leunité d'énergiejoue un rôle décisif dans la capacité de stockage d'énergie du système. Les deux unités fonctionnent indépendamment mais en coordination pour soutenir la fonction globale duSystème de stockage d'énergie par batterie à flux.

Processus de production de batteries à flux continu : une analyse complète

Ensemble de pile d'électrolytesLe processus de production commence par l'assemblage de lapile d'électrolytesaprès la préparation des matériaux clés. La première étape consiste à utilisertechnologie de soudage au laserpour fusionner leplaques bipolairesetmembranesdans un joint unifié pour éviter les fuites.procédé de soudage au laserprésente des avantages uniques, tels que le chauffage, la fusion et la solidification instantanés, ce qui garantit l'absence de déformation de l'ensemble de la pile. Par rapport aux méthodes traditionnelles telles que les plaques chauffantes, la colle thermofusible ou les bagues d'étanchéité,soudage au laseraméliore l'efficacité du soudage de plus de cinq fois. De plus,zone affectée par la chaleurpendantsoudage au laserest généralement contrôlé à ± 1 mm, réduisant efficacement les effets négatifs des températures élevées surperformances de l'électrolyteCette application améliore non seulement la fiabilité de la pile, mais améliore également l'automatisation de l'assemblage et réduit l'utilisation de matériaux d'étanchéité, réduisant ainsi le coût de la pile.

Aprèssoudage au laser, les prochaines étapes sont l'empilage et le serrage. Le scelléplaques bipolaires,joints à membrane, et les autres composants sont empilés selon la séquence et le nombre requis. Après compression et scellement, les composants sont fixés avec des boulons, ce qui complète l'assemblage de la pile.

Tests de performance de fuite et de charge/déchargeUne fois que leassemblage de pileest terminé, il est déplacé vers l'équipement de test pourtest d'étanchéité. Les produits non conformes sont renvoyés pour rescellage via leprocédé de soudage au laserLes produits conformes passent ensuite à l’étape suivante :test de performance de charge/décharge. L'objectif principal de cette étape est de garantir la stabilité de l'environnement de test, la cohérence dans la coupure de charge/décharge et l'uniformité de laélectrolyteétat, qui sont tous essentiels pour obtenir des résultats de test précis et fiables.

Remplissage d'électrolyteCette étape utilise unsystème d'injection automatique de liquide. Tout d'abord, lepile de batteriesubit un traitement sous vide pour créer unenvironnement à pression négative, suivi de l'injection automatique deélectrolytevia un port de remplissage. L'ensemble du processus se déroule à température normale et dans des conditions entièrement étanches pour éviter que des facteurs externes n'interfèrent avec leélectrolyteetperformances de la pile.

Intégration et assemblage de systèmes de stockage d'énergieL'étape finale est l'intégration et l'assemblage duSystème de stockage d'énergie. Plusieurs finitionspiles,cadres en métal,tuyauterie, accessoires,réservoirs d'électrolyte,pompes magnétiques, etsystèmes de contrôle électriquesont assemblés dans un système standardiséSystème de stockage d'énergie.

En plus de l'équipement spécialisé utilisé dans ces étapes de production de base, d'autres équipements auxiliaires généraux sont nécessaires, tels quetours de refroidissement,systèmes de purification des gaz d'échappement,compresseurs d'air, etsystèmes d'eau pureBien que ces dispositifs auxiliaires ne participent pas directement aux étapes de production principales, ils jouent un rôle indispensable pour assurer le bon déroulement du processus de production, maintenir la stabilité de l'environnement et garantir la qualité du produit.

Matériaux clés dans la production de batteries à flux

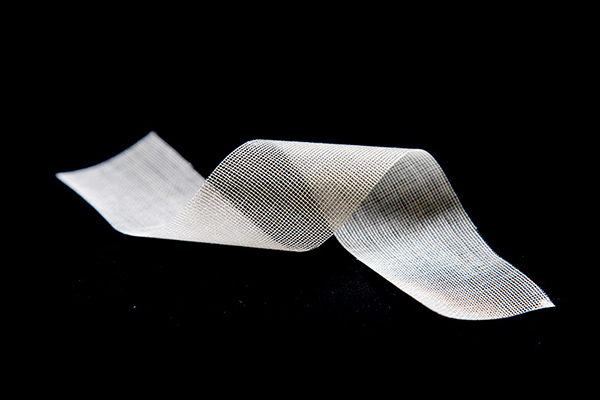

MembraneLemembrane, également connu sous le nom demembrane échangeuse d'ions, est extrêmement crucial danspiles à flux de vanadium. Il isole leélectrodes positives et négativesde laélectrolyte, évitant les courts-circuits et la contamination croisée, tout en maintenant l'équilibre ionique dans le système. La perméabilité, la stabilité et le coût dumembranesont des facteurs critiques pour la commercialisation depiles à flux.

En fonction de la teneur en fluor, il existe différents types demembranes, y comprismembranes d'acide perfluorosulfonique,membranes partiellement fluorées,membranes non fluorées, etmembranes échangeuses d'ions composites.Membranes d'acide perfluorosulfonique, en raison de leur conductivité élevée, de leur faible résistance aux protons et de leur résistance mécanique, sont les seuls à avoir été commercialisés, tandis que d’autres sont encore en phase expérimentale.

Plaques bipolairesPlaques bipolairessont un élément clé danspiles à flux, responsable de la connexion des cellules en série, de la conduction du courant et du support des électrodes. Le matériau idéal pourplaques bipolairesdevrait avoir une bonneconductivité,stabilité électrochimique,résistance à la corrosion, etrésistance mécanique.

Matériaux utilisés pourplaques bipolairesincluremétaux,graphite,matériaux composites, etélectrodes intégrées-plaques bipolaires.Plaques en graphitesont favorisés pour leur bonne conductivité et leur stabilité chimique, mais ils ont une faiblerésistance mécanique, sont fragiles, difficiles à traiter, coûteux et difficiles à produire en masse.Plaques bipolaires compositescombiner les avantages des deuxmétaletgraphite, ce qui en fait le choix grand public émergent.Électrodes intégrées-plaques bipolairescombiner l'électrode etplaque bipolaireen une seule unité, améliorantperformances de la batterieet la facilité d’assemblage, mais le processus est plus complexe et coûteux.

ÉlectrolyteLeélectrolyteest un matériau de base danspiles à flux, influençant directement les performances et le coût duunité d'énergie. Le volume et la concentration de laélectrolytedéterminer le maximumcapacité de stockage d'énergiedu système, tandis que la pureté, la stabilité et la plage de température duélectrolyteaffecter leefficacité de la batterieet la durée de vie.

Par exemple, danspiles à flux de vanadium,électrolyteetunité de puissanceLes coûts représentent chacun environ 50 % de l'investissement initial. À mesure que le temps de charge/décharge augmente, le coût deélectrolytedevient une proportion plus grande. Les principales méthodes de préparationélectrolytes au vanadiumincluredissolution physique,réduction chimique, etélectrolyse, avecélectrolyseétant la méthode la plus courante pour la production à grande échelle.

Défis et opportunités de l'industrie

Pressions sur les coûts et avancées technologiques:Batteries à flux au vanadiumLes coûts de production sont encore relativement élevés. La réduction de ces coûts et l'amélioration de l'efficacité seront essentielles au développement futur du secteur.Avancées technologiques, comme le développement de nouvellesélectrolytes, peut aider à réduire les coûts et à améliorer les performances.

Soutien politique et opportunités de marché: Mondialpolitiquechangements dans leindustrie du stockage d'énergiecréera de nouvelles opportunités d’investissement pourpiles à flux.Batteries à flux au vanadium, avec leur hautedensité énergétiqueet longdurée de vie, présentent des avantages uniques sur le marché. Comme la demande deénergie renouvelableaugmente,piles à fluxdevraient jouer un rôle croissant danssecteur du stockage d'énergie.

Concurrence et orientations futures:Batteries à fluxfaire face à la concurrence de nouveauxtechnologies de stockage d'énergietel quelithium-ionetbatteries sodium-ion. Pour conquérir une plus grande part de marché, laIndustrie des batteries à fluxdevra se concentrer surinnovation technologiqueet la coopération industrielle.

Coopération dans la chaîne d'approvisionnement et opportunités sur le marché des capitaux:Entreprises le long de lachaîne d'approvisionnement des batteries à flux continupeuvent parvenir à un développement mutuellement bénéfique grâce à une collaboration plus approfondie. En outre, la croissance deIndustrie des batteries à fluxprésente de nouvelles opportunités d’investissement pour lemarchés financiers.